Produzione degli specchi e loro assemblaggio

Nella pagina seguente viene descritto il processo di produzione degli specchi con riferimento alle specifiche tecniche di XMM

1) Il processo produttivo parte dalla realizzazione dei mandrini superpuliti di Alluminio ricoperti di Nichel Kanigen con geometria Wolter-I. La rugosità dei mandrini è inferiore a 4 Angstrom (10-10 m) . Per comprendere cosa significhi basti pensare che 1 Angstrom è la dimensione di un atomo: significa dunque che la rugosità della superficie deve essere dell'ordine di qualche atomo! Per ottenere superfici così levigate il processo di pulitura e finitura richiede dalla 10 alle 12 settimane. La rugosità deve essere così ridotta per permettere che i raggi X, che hanno lunghezze d'onda compresa tra 1/1000 nm e 0,1nm vengano focalizzati incidendo sulla superficie e non deviati da questa.

1) Il processo produttivo parte dalla realizzazione dei mandrini superpuliti di Alluminio ricoperti di Nichel Kanigen con geometria Wolter-I. La rugosità dei mandrini è inferiore a 4 Angstrom (10-10 m) . Per comprendere cosa significhi basti pensare che 1 Angstrom è la dimensione di un atomo: significa dunque che la rugosità della superficie deve essere dell'ordine di qualche atomo! Per ottenere superfici così levigate il processo di pulitura e finitura richiede dalla 10 alle 12 settimane. La rugosità deve essere così ridotta per permettere che i raggi X, che hanno lunghezze d'onda compresa tra 1/1000 nm e 0,1nm vengano focalizzati incidendo sulla superficie e non deviati da questa.

2) Sul mandrino viene quindi deposto un sottile strato d'oro. La doratura avviene in un camera dove l'oro viene posto in un crogiolo e riscaldato mediante bombardamento di elettroni fino a produrne l'evaporazione. Tutte le operazioni sono svolte in camere pulite per evitare la contaminazione degli specchi con la polvere presente normalmente in aria. La superficie dorata sarà alla fine la superficie riflettente dello specchio e l'oro viene scelto perché ha una elevata densità che gli permette di riflettere raggi X anche alle energie più alte.

2) Sul mandrino viene quindi deposto un sottile strato d'oro. La doratura avviene in un camera dove l'oro viene posto in un crogiolo e riscaldato mediante bombardamento di elettroni fino a produrne l'evaporazione. Tutte le operazioni sono svolte in camere pulite per evitare la contaminazione degli specchi con la polvere presente normalmente in aria. La superficie dorata sarà alla fine la superficie riflettente dello specchio e l'oro viene scelto perché ha una elevata densità che gli permette di riflettere raggi X anche alle energie più alte.

3) Il mandrino, una volta dorato, viene immerso in un bagno dove mediante processo elettrolitico gli viene deposto uno strato di Nickel. Fondamentale per la buona riuscita dello specchio è che la deposizione avvenga in modo uniforme e senza stress interni che produrrebbero la distorsione dello specchio una volta separato dalla matrice. Il processo di elettroformatura, così è chiamata la deposizione del Nichel mediante processo galvanico, avviene a temperatura superiore a quella ambiente.

3) Il mandrino, una volta dorato, viene immerso in un bagno dove mediante processo elettrolitico gli viene deposto uno strato di Nickel. Fondamentale per la buona riuscita dello specchio è che la deposizione avvenga in modo uniforme e senza stress interni che produrrebbero la distorsione dello specchio una volta separato dalla matrice. Il processo di elettroformatura, così è chiamata la deposizione del Nichel mediante processo galvanico, avviene a temperatura superiore a quella ambiente.

Gli specchi di XMM sono stati prodotti dalla Media Lario, una piccola azienda di Bosisio Parini, vicino a Lecco, che è tra le poche aziende al mondo a possedere il know-how per produrre questi specchi con le specifiche richieste.

4) Una volta estratto dal bagno, il mandrino si raffredda. Il coefficiente di dilatazione termica dell'alluminio ( di cui è costituito il mandrino) è superiore al coefficiente di dilatazione termica del Nichel che è stato depositato sopra e questo permette una piccola separazione tra matrice e specchio. Il "guscio" di Nickel internamente dorato (Mirror shell) si separa dalla matrice e lo specchio è pronto per essere testato: se di buona qualità verrà utilizzato per realizzare il telescopio, in caso contrario verrà scartato.

4) Una volta estratto dal bagno, il mandrino si raffredda. Il coefficiente di dilatazione termica dell'alluminio ( di cui è costituito il mandrino) è superiore al coefficiente di dilatazione termica del Nichel che è stato depositato sopra e questo permette una piccola separazione tra matrice e specchio. Il "guscio" di Nickel internamente dorato (Mirror shell) si separa dalla matrice e lo specchio è pronto per essere testato: se di buona qualità verrà utilizzato per realizzare il telescopio, in caso contrario verrà scartato.

La matrice invece è pronta per riprendere il ciclo ed essere riutilizzata per produrre un nuovo specchio.

Nel caso di XMM ogni telescopio è formato da 58 specchi annidati l'uno dentro l'altro con diametri variabili da 306mm a 700mm. La realizzazione del telescopio ha richiesto dunque la produzione e l'utilizzo di 58 mandrini di dimensioni diverse, uno per ciascuno specchio.

5) Dopo essere stati prodotti i diversi specchi vengono montati su di una struttura chiamata "Spider" ed allineati otticamente. Il fuoco si ciascuno specchio deve infatti coincidere con quello degli altri!

5) Dopo essere stati prodotti i diversi specchi vengono montati su di una struttura chiamata "Spider" ed allineati otticamente. Il fuoco si ciascuno specchio deve infatti coincidere con quello degli altri!

Dal punto di vista meccanico la rigidità strutturale delle mirror shell è fornita dallo spessore di Nichel che deve essere sufficientemente spesso per consentire allo specchio di mantenere la sua forma ma il più possibile sottile per ridurre il peso del telescopio e per permettere ai diversi specchi di essere montati con le superfici ottiche vicine per massimizzare l'area efficace.

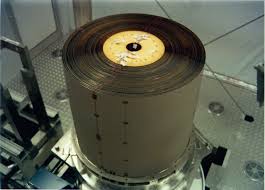

Al termine dell'assemblaggio il telescopio appare come nell'immagine qui di fianco e viene chiamato "Mirror Module".

Al termine dell'assemblaggio il telescopio appare come nell'immagine qui di fianco e viene chiamato "Mirror Module".

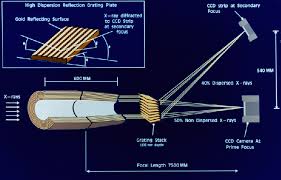

Questo è il cuore del telescopio, il dispositivo che focalizza i raggi X dove poi verranno posizionati gli strumenti sensibili ai raggi X e che forniranno l'immagine delle sorgenti osservate. Nel caso di XMM la lunghezza focale è di 7.5m e dunque i rivelatori sono posti a questa distanza dal Mirror Module

Questo è il cuore del telescopio, il dispositivo che focalizza i raggi X dove poi verranno posizionati gli strumenti sensibili ai raggi X e che forniranno l'immagine delle sorgenti osservate. Nel caso di XMM la lunghezza focale è di 7.5m e dunque i rivelatori sono posti a questa distanza dal Mirror Module